- Kotiin

- Tuotteet

- Sovellukset

- Kondensaattorit kodinkoneille

- Kondensaattorit virtalähteeseen

- Kondensaattorit LED-valaistukseen

- Kondensaattorit mobiili- ja DSL-laitteille

- Kondensaattorit autoihin ja ajoneuvoihin

- Kondensaattorit aurinkosähköinverttereille

- Tuulivoimaloiden kondensaattorit

- Uusiutuvan energian järjestelmien kondensaattorit

- Kondensaattorit induktiolämmitykseen

- Kondensaattorit lääketieteellisiin laitteisiin

- Kondensaattorit teolliseen ohjaukseen

- Kondensaattorit Power Electricille

- Kondensaattorit rautatieliikenteeseen

- Kondensaattorit Smart Gridille

- Kondensaattorit yliopistolle ja tutkimuslaitokselle (suuren energian fysiikka)

- Tietoja meistä

- Uutiset

- Ota yhteyttä

-

- Kondensaattorit kodinkoneille

- Kondensaattorit virtalähteeseen

- Kondensaattorit LED-valaistukseen

- Kondensaattorit mobiili- ja DSL-laitteille

- Kondensaattorit autoihin ja ajoneuvoihin

- Kondensaattorit aurinkosähköinverttereille

- Tuulivoimaloiden kondensaattorit

- Uusiutuvan energian järjestelmien kondensaattorit

- Kondensaattorit induktiolämmitykseen

- Kondensaattorit lääketieteellisiin laitteisiin

- Kondensaattorit teolliseen ohjaukseen

- Kondensaattorit Power Electricille

- Kondensaattorit rautatieliikenteeseen

- Kondensaattorit Smart Gridille

- Kondensaattorit yliopistolle ja tutkimuslaitokselle (suuren energian fysiikka)

Verkkovalikko

- Kotiin

- Tuotteet

- Sovellukset

- Kondensaattorit kodinkoneille

- Kondensaattorit virtalähteeseen

- Kondensaattorit LED-valaistukseen

- Kondensaattorit mobiili- ja DSL-laitteille

- Kondensaattorit autoihin ja ajoneuvoihin

- Kondensaattorit aurinkosähköinverttereille

- Tuulivoimaloiden kondensaattorit

- Uusiutuvan energian järjestelmien kondensaattorit

- Kondensaattorit induktiolämmitykseen

- Kondensaattorit lääketieteellisiin laitteisiin

- Kondensaattorit teolliseen ohjaukseen

- Kondensaattorit Power Electricille

- Kondensaattorit rautatieliikenteeseen

- Kondensaattorit Smart Gridille

- Kondensaattorit yliopistolle ja tutkimuslaitokselle (suuren energian fysiikka)

- Tietoja meistä

- Uutiset

- Ota yhteyttä

Tuotteen Haku

Kieli

Poistu Valikosta

Miksi sähkömagneettisten häiriöiden tukahduttamisen kondensatorimoduuli voi ylläpitää vakaa sähkösuorituskyky?

Miksi sähkömagneettisten häiriöiden tukahduttamisen kondensatorimoduuli voi ylläpitää vakaa sähkösuorituskyky?

I. Korkealaatuiset dielektriset materiaalit ovat vakaan perustan

(I) Keraaminen dielektrisyys: täydellinen yhdistelmä suurta vakautta ja korkean taajuuden sopeutumiskykyä

Keraamiset materiaalit ovat erittäin tärkeässä asemassa Kondensaattorimoduuli sähkömagneettisten häiriöiden tukahduttamiseksi . Esimerkiksi monikerroksisten keraamisten kondensaattorien ottaminen keraamisilla dielektrisillä, kuten niissä yleisesti käytettyjen bariumtitanaatin, on monia merkittäviä etuja. Korkea dielektrisyysvakio on yksi tämän tyyppisen keraamisen dielektrisen erinomaisista ominaisuuksista, mikä mahdollistaa kondensaattorit saavuttaa suuren kapasitanssin suhteellisen pienessä tilavuudessa, mikä on erittäin yhdenmukainen nykyaikaisten elektronisten laitteiden miniatyrisoinnin ja integroinnin kehityssuuntauksen kanssa. Joissakin kannettavissa elektronisissa laitteissa, joissa on erittäin tiukat avaruusvaatimukset, kuten älypuhelimet ja tabletit, tämä pieni tilavuus ja suuri kapasiteetti -ominaisuus on erityisen tärkeä, mikä mahdollistaa laitteen sisällä olevan rajoitetun tilan tehokkaasti hyödyntämisen.

Vielä tärkeämpää on, että keraamisilla dielektrisillä on erinomainen lämpötilan vakaus. Eri käyttölämpötilaympäristöissä niiden kapasitanssi muuttuu hyvin vähän. Olipa kylmässä matalan lämpötilan ympäristössä tai kuumassa korkean lämpötilan ympäristössä, keraamiset dielektrit voivat varmistaa, että kondensaattorin kapasitanssi pysyy suhteellisen vakaalla alueella. Erittäin matalassa lämpötilaympäristössä, kuten kymmenien asteiden lämpötilassa nollan alapuolella, joita jotkut ulkoilmavarusteet voivat kohdata, keraamisten dielektristen kondensaattorien kapasitanssinmuutosta voidaan silti ohjata hyvin pienellä alueella, ja kapasitanssi ei pudota merkittävästi matalan lämpötilan vuoksi, mikä varmistaa laitteen normaalin toiminnan matalassa lämpötilassa. Samoin korkean lämpötilan ympäristöissä, kuten korkean lämpötilan ympäristössä, joka voidaan tuottaa teollisuuslaitteilla pitkäaikaisen toiminnan aikana, keraamiset dielektriset kondensaattorit voivat myös toimia vakaasti, ja kapasitanssin vakaus antaa vankan takaa laitteiden jatkuvalle ja luotettavalle toiminnalle.

Lisäksi keraamiset dielektrit toimivat erittäin hyvin myös korkeataajuisissa piireissä. Elektronisen tekniikan jatkuvan kehityksen myötä elektronisten laitteiden toimintataajuus on noussut korkeammaksi, ja kondensaattorien suorituskykyvaatimukset korkeataajuisissa ympäristöissä ovat yhä tiukempia. Korkean taajuuden piireissä, kuten virtalähteiden vaihtamisen yhteisen moodin kohinan tukahduttamisskenaario, kun taajuus on yhtä korkea kuin MHz tai jopa korkeampi, joillakin perinteisillä kondensaattoreilla on usein epätyydyttäviä tukahduttamisvaikutuksia, jotka johtuvat ongelmista, kuten loisin induktanssista. Kuitenkin tuotteet, kuten pinta -Y -kondensaattorit edistyneillä keraamisilla dielektrikoilla, osoittavat kuitenkin ilmeisiä etuja. Sen loisten induktanssi voidaan vähentää erittäin alhaiselle tasolle, ja sen korkean taajuuden tukahduttamiskyky paranee huomattavasti. Käytännöllisissä sovelluksissa se voi tehokkaasti vähentää yleisen moodin kohinaspektrin häiriöitä, jotka ulottuvat satoihin MHz: iin ja sitä korkeampaan, varmistavat piirin normaalin toiminnan korkean taajuuden ympäristössä ja tarjoamaan vakaan sähkömagneettisen ympäristön nopeiden signaalien lähettämistä ja käsittelyä varten.

(Ii) Polypropeenikalvo: Ihanteellinen valinta pulssijännitteeseen

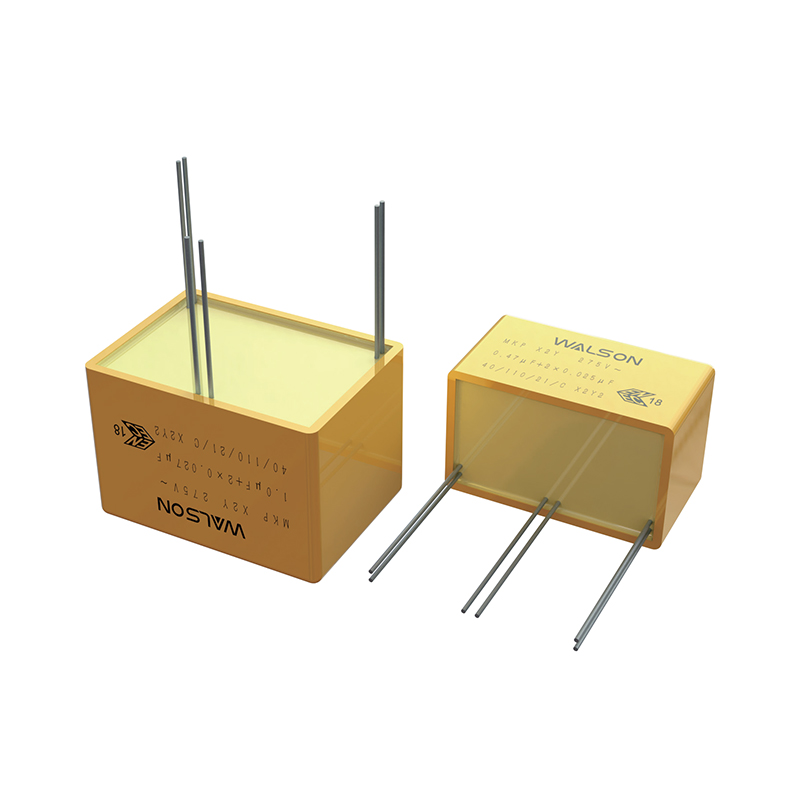

Joissakin erityissovelluksissa, jotka vaativat suurta pulssijännitetoleranssia, polypropeenikalvosta on tullut ihanteellinen dielektrinen valinta. Polypropeenikalvoa on käytetty laajasti tuotteissa, kuten X2 -kondensaattorit, jotka tukahduttavat virtalähteen sähkömagneettiset häiriöt. Polypropeenikalvolla on sarja erinomaisia ominaisuuksia, jotka antavat sen toimimaan vakaasti suurissa pulssijänniteympäristöissä.

Korkea eristysvastus on yksi polypropeenikalvon tärkeistä ominaisuuksista. Tämä tarkoittaa, että kondensaattorin toiminnan aikana dielektrisen vuotovirta on erittäin pieni, mikä voi tehokkaasti vähentää energian menetystä ja parantaa kondensaattorin työtehokkuutta. Polypropeenikalvoa kohtaaessaan suurta jännitettä kestävät suuren sähkökentän lujuuden ilman hajoamista, ja sillä on vahva dielektrinen lujuus. Samanaikaisesti sen häviö-tangentti on pieni, mikä vähentää kondensaattorin energian menetystä toiminnan aikana, hallitsee tehokkaasti lämmitysilmiötä ja edistää kondensaattoria, joka ylläpitää vakaata suorituskykyä pitkäaikaisissa korkean kuormituksen työoloissa.

Käytännöllisissä sovelluksissa, kuten joissakin tehon elektronisissa laitteissa, virtalähteenä voi vaikuttaa erilaisiin ohimeneviin pulssijännitteisiin, joiden amplitudi voi olla yhtä korkea kuin useita tuhansia voltteja. Tässä tapauksessa kondensaattorit, jotka käyttävät polypropeenikalvoa dielektrisenä, voivat toimia vakaasti ilman erittelyä. Se voi vähentää tehokkaasti tarpeetonta ohimenevää pulssijännitettä virtalähteessä tasolle, jonka elektroniset laitteet kestävät, täyttäen elektronisten laitteiden tiukat vaatimukset virransyöttöön. Jopa ankarissa työolosuhteissa, joissa korkean amplitudin pulssijännitevaikutuksia esiintyy usein, polypropeenikalvojen dielektriset kondensaattorit voivat silti ylläpitää hyvää suorituskykyä ja tarjota luotettavan virtalähteen suodatus- ja häiriöiden tukahduttamistoiminnot laitteen vakaalle toiminnalle.

II. Edistynyt valmistusprosessin vaarantaa vakaa laatu

(I) Käämitysprosessi: Tarkka ohjaus saavuttaa vakaan suorituskyvyn

Elokuvakondensaattorin käämitys

Kalvokondensaattoreissa, joissa on polypropeenikalvo, dielektrisenä, käämitysprosessi on yksi avainlinkit, jotka vaikuttavat kondensaattorin suorituskykyyn. Jännityksen hallinta käämitysprosessin aikana on ratkaisevan tärkeää. Tarkalla laskennalla ja säätämisellä käämitysjännitys voidaan kohtuudella asettaa kalvon leveyden, paksuuden ja muiden parametrien mukaan, jotta käämitysten tiiviys voidaan pitää yhdenmukaisena. Kun teet korkean suorituskyvyn kondensaattoreita, jotka tukahduttavat virtalähteen sähkömagneettiset häiriöt, käämitysjännitys määritetään tiukasti tietyn kaavan mukaan. Tällainen tarkka jännitysohjaus voi vähentää tehokkaasti kalvojen ja kalvon ryppyjen välistä rakoa, mikä lisää kondensaattorin vapaata lähtöjännitettä. Jos käämitysjännitys on liian suuri, kalvo voidaan ylikuormittaa tai jopa halkeilla, mikä vaikuttaa kondensaattorin eristys suorituskykyyn ja käyttöikäyn; Jos käämitysjännitys on liian pieni, käämi ei ole riittävän tiukka, kalvojen välinen kuilu kasvaa, ja on helppo aiheuttaa ongelmia, kuten osittainen purkaus, mikä myös vähentää kondensaattorin suorituskykyä.

Samanaikaisesti kahden elokuvan välinen väärinkäyttöetäisyys käämityksen aikana on myös valvottava tiukasti. Liian suuri tai liian pieni väärinkäyttö aiheuttaa huonoa kosketusta kalvokerroksen ja kultasuihkun välillä, mikä vaikuttaa kondensaattorin yleiseen suorituskykyyn. Kultasuihkutusprosessissa hyvä kosketus kalvokerroksen ja kultasuihkutuksen välillä voi varmistaa virran tehokkaan johtamisen ja vähentää kosketuskestävyyttä. Jos kosketus on huono, kondensaattorin toiminnan aikana, etenkin korkean virran pulssitestauksen tai purkauksen tapauksessa, tuote kuumenee suurten häviöiden takia ja voi jopa aiheuttaa vikaantumisen. Lisäksi käämityskoneen rullat, jotka ovat kosketuksissa metallikerroksen kanssa, on pidettävä puhtaina ja suoritettava sujuvasti. Koska rullan pinnan tai epämääräisen toiminnan epäpuhtaudet voivat aiheuttaa metallikerroksen pitkittäisjännityksen, kun metallikerros on kireä, kondensaattorin menetys kasvaa ja sähköinen suorituskyky vaikuttaa vakavasti. Käämitysprosessissa on mahdollista hallita näitä avainparametreja ja linkkejä, on mahdollista varmistaa, että kalvokondensaattori ylläpitää hyvää sisäistä rakennetta valmistusprosessin aikana ja tarjoaa kiinteän perustan sen stabiilille sähkösuorituskykylle.

Monikerroksinen keraaminen kondensaattoripinoaminen

Monikerroksiset keraamiset kondensaattorit valmistetaan ainutlaatuisella pinoamisprosessilla. Tämä prosessi vaatii useita keraamisia dielektrisiä kerroksia ja elektrodikerroksia, jotka on pinottava vuorotellen, ja sintrataan sitten korkeassa lämpötilassa kokonaisuuden muodostamiseksi. Pinoamisprosessin aikana kunkin kerroksen paksuuteen ja kohdistustarkkuuteen asetetaan erittäin korkeat vaatimukset. Kunkin kerroksen paksuuden tarkka ohjaus liittyy suoraan kondensaattorin kapasitanssitarkkuuteen ja stabiilisuuteen. Jos tietyn keraamisen dielektrisen kerroksen paksuus poikkeaa, koko kondensaattorin kapasitanssi voi poikkeaa suunnittelun arvosta, mikä vaikuttaa sen suodattamiseen, kytkentä ja muihin piirin toimintoihin. Samoin elektrodikerroksen epätasainen paksuus vaikuttaa myös kondensaattorin vastusominaisuuksiin ja virran johtavuuden suorituskykyyn.

Elektrodikerroksen ja keraamisen dielektrisen kerroksen välillä on tärkeä vaikutus kondensaattorin sisäiseen sähkökentän jakautumiseen. Jos elektrodikerros ja keraaminen dielektrinen kerros eivät ole kohdistettu tarkasti, sähkökentän jakauma on epätasainen ja sähkökentän lujuus voi olla liian korkea joillakin paikallisilla alueilla, mikä voi helposti aiheuttaa ongelmia, kuten kondensaattorin paikallinen hajoaminen, mikä vaikuttaa vakavasti sen luotettavuuteen ja palvelun elämään. Edistyneiden valmistuslaitteiden ja tarkan prosessinhallinnan avulla kunkin kerroksen paksuutta ja kohdistustarkkuutta voidaan hallita tarkasti. Jotkut huippuluokan monikerroksisen keraamisen kondensaattorin valmistusprosessit voivat saavuttaa erittäin ohuita dielektrisiä kerroksia ja hienoja elektrodikuvioita, jotka eivät vain paranna kondensaattorin suorituskykyä, kuten sen kestävän jännitteen suorituskyvyn parantaminen ja vastaavan sarjankestävyyden vähentäminen, mutta vastaa myös elektronisen laitteiden jatkuvan ja tehokkaamman sähköisen suorituskyvyn sähköisen suorituskyvyn ja tehokkaamman sähköisen suorituskyvyn tarpeita.

(Ii) Kultasuihkutus- ja pakkausprosessi: monipuolinen suoja vakaan toiminnan varmistamiseksi

Kullan ruiskutusprosessi

Kullan ruiskutusprosessi is a key link in the production of electromagnetic interference suppression capacitors. Taking Y2 type film capacitors as an example, the contact state between the core end face and the gold spraying layer is directly related to the performance and reliability of the capacitor. If the two are in poor contact, after a large current pulse test or a charge and discharge process, the product will heat up due to large losses, and may even fail. In order to ensure good contact, it is necessary to select suitable materials and accurately control process parameters during the gold spraying process.

Esimerkiksi materiaalivalinnan suhteen, kun käytetään sinkki-alumiinin haihdutuskalvoa, jossa on paksuuntuneita reunoja, kosketuskestävyyden vähentämiseksi voidaan ensin käyttää puhdasta sinkkimateriaalia ja sitten sinkki-tin-seoslankaa voidaan ruiskuttaa. Tällainen materiaaliyhdistelmä voi tehdä sinkki- ja sinkki -kosketusta paremmaksi parantaen siten kullan ruiskutuskerroksen ja haihdutuselektrodin välistä johtavuutta. Prosessiparametrien hallinnan kannalta kultaa ruiskutuspistoolin suuttimen ja ytimen päätypinnan välistä etäisyyttä ohjataan yleensä tietyllä alueella, yleensä noin 190 mm. Liian suuri etäisyys voi aiheuttaa epätasaista kullasuihkutusta ja vaikuttaa kullan ruiskutuskerroksen laatuun; Liian pieni etäisyys voi vahingoittaa ytimelle. Koska epäpuhtauksien läsnäolo voi vaikuttaa kullan ruiskutusmateriaalin tarttuvuuteen ja johtavuuteen. Asianmukainen paksuus ei voi vain varmistaa, että kullan ruiskutuskerroksella on hyvä johtavuus, vaan myös välttää kustannusten nousut tai muut liiallisen paksuuden aiheuttamat suorituskykyongelmat. Kultasuihkumateriaalien ja prosessiparametrien huolellisen valinnan ja hallinnan avulla se voi varmistaa, että kultasuihkukerroksella on hyvä kosketus haihtumiselektrodiin, vähentää kondensaattorin kosketusvastusta ja parantaa sen vakautta ja luotettavuutta työolosuhteissa, kuten korkea virta.

Pakkausprosessi

Pakkausprosessilla on elintärkeä vaikutus sähkömagneettisten häiriöiden tukahduttamiskondensaattorin suojauskykyyn ja käyttöikäyn. Yleisesti käytettyjä pakkausmateriaaleja ovat PBT -tekniikan muovit, joilla on hyvä liekinesto, epoksihartsi jne. Eri pakkausmateriaalilla on omat ominaisuutensa. PBT -tekniikan muoveilla on hyvä mekaaninen lujuus ja liekinesto, mikä voi tarjota kondensaattoreille luotettavan mekaanisen suojauksen ulkoisten vaikutusten aiheuttamien vaurioiden estämiseksi kuljetuksen, asennuksen ja käytön aikana. Joissakin sovelluksissa, joilla on korkea turvallisuusvaatimukset, kuten elektronisten laitteiden voimamoduulit, PBT -tekniikan muovien liekinestoaine voi estää tulipalot ja varmistaa laitteiden ja henkilöstön turvallisuuden. Epoksihartsilla on erinomaiset tiivistys- ja sähköeristysominaisuudet. Pakkausprosessin aikana, kun pottiin käytetään epoksihartsia, pottin tasaisuus ja tiivistyminen on varmistettava. Yhtenäinen kattila voi suojata kondensaattorin sisäosat kokonaan ja välttää paikallisia heikkoja pisteitä. Hyvä tiivistys voi estää epäpuhtauksia, kuten kosteutta ja pölyä pääsemästä kondensaattoriin. Kosteuden tunkeutuminen voi aiheuttaa metalliosien korroosiota kondensaattorin sisällä ja vaikuttaa sen sähköiseen suorituskykyyn; Epäpuhtauksien kertyminen, kuten pöly, voi aiheuttaa ongelmia, kuten paikallista vastuuvapautta ja vähentää kondensaattorin luotettavuutta. Kondensaattorin kattamisen jälkeen vaaditaan toisinaan tyhjiökäsittelyä. Kun tehdään korkean suorituskyvyn kondensaattoreita virransyöttöjen sähkömagneettisten häiriöiden tukahduttamiseksi, tyhjiökoneen painetta on ohjattava ≤ - 0,06 MPa, tyhjiöpumppujen on oltava ≥ 3 kertaa ja lopulta paistettu. Hallitsemalla ensin leivontalämpötilaa 80 ° C: ssa tietyn ajanjakson ajan ja nostamalla sitten lämpötilan 95 ° C: seen pidemmän ajan, on mahdollista poistaa tehokkaasti sisällä olevat kuplat, parantaa pakkauksen laatua ja parantaa edelleen kondensaattorin suojausta ja sähköistä suorituskyvyn vakautta.

SUOSITTELUT TUOTTEET

-

WPH seires korkeajännitepulssikondensaattori

Ominaisuudet: Eristetty kotelo, kuiva tyyppi ... Näytä lisää

-

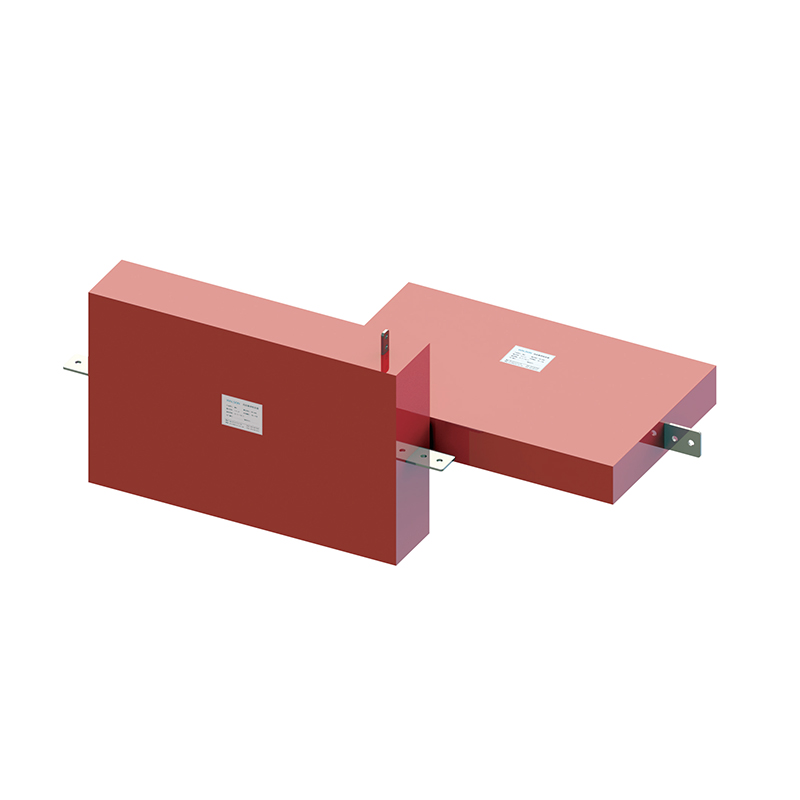

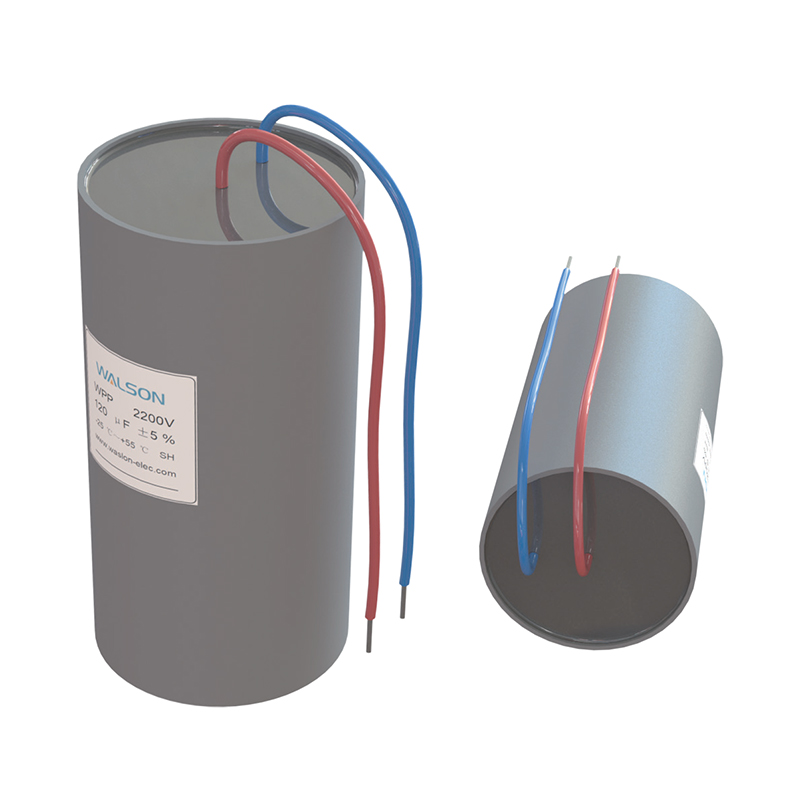

WPP-sarjan metalloitu polypropeenikalvopulssikondensaattori

Ominaisuudet: Kuiva kapseloitu sylinterimäisee... Näytä lisää

-

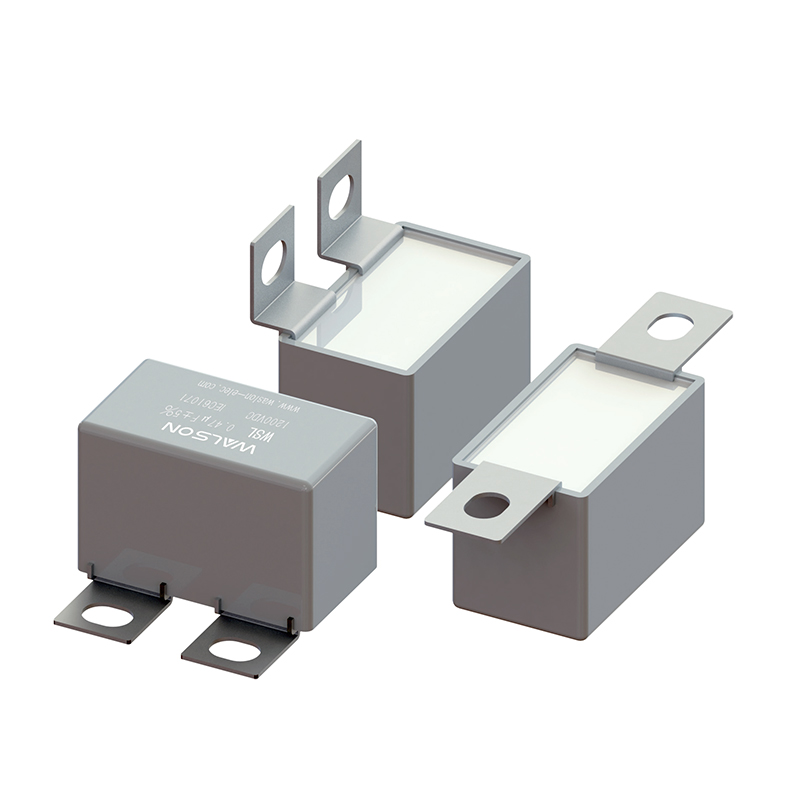

WSL-sarjan Snubber-kondensaattori IGBT:lle (Lug Terminals)

Ominaisuudet: Korkean lämpötilan kestävä PP-ka... Näytä lisää

-

WAS-sarjan suljettu yksi-/kolmivaiheinen AC-suodatinkondensaattori

Ominaisuudet: Metalloitu polypropeenikalvo kor... Näytä lisää

- Osoite: 22, Xingye Road, Changjing Town, Jiangyin, Wuxin kaupunki, Jiangsun maakunta

- Postinumero: 214104

- Puhelin: +86 - 138 1203 1188

- Puh: +86-0510-88719928-805

- Faksi: +86 - 0510 - 88719928

- Sähköposti: [email protected] / [email protected]

- Kotiin

- Tuotteet

- Sovellukset

- Kondensaattorit kodinkoneille

- Kondensaattorit virtalähteeseen

- Kondensaattorit LED-valaistukseen

- Kondensaattorit mobiili- ja DSL-laitteille

- Kondensaattorit autoihin ja ajoneuvoihin

- Kondensaattorit aurinkosähköinverttereille

- Tuulivoimaloiden kondensaattorit

- Uusiutuvan energian järjestelmien kondensaattorit

- Kondensaattorit induktiolämmitykseen

- Kondensaattorit lääketieteellisiin laitteisiin

- Kondensaattorit teolliseen ohjaukseen

- Kondensaattorit Power Electricille

- Kondensaattorit rautatieliikenteeseen

- Kondensaattorit Smart Gridille

- Kondensaattorit yliopistolle ja tutkimuslaitokselle (suuren energian fysiikka)

- Tietoja meistä

- Uutiset

- Ota yhteyttä

Tekijänoikeus ja kopiointi; Wuxi Walson Electronics Co., Ltd. Metalloitu kalvokondensaattori Kiinan valmistajat