- Kotiin

- Tuotteet

- Sovellukset

- Kondensaattorit kodinkoneille

- Kondensaattorit virtalähteeseen

- Kondensaattorit LED-valaistukseen

- Kondensaattorit mobiili- ja DSL-laitteille

- Kondensaattorit autoihin ja ajoneuvoihin

- Kondensaattorit aurinkosähköinverttereille

- Tuulivoimaloiden kondensaattorit

- Uusiutuvan energian järjestelmien kondensaattorit

- Kondensaattorit induktiolämmitykseen

- Kondensaattorit lääketieteellisiin laitteisiin

- Kondensaattorit teolliseen ohjaukseen

- Kondensaattorit Power Electricille

- Kondensaattorit rautatieliikenteeseen

- Kondensaattorit Smart Gridille

- Kondensaattorit yliopistolle ja tutkimuslaitokselle (suuren energian fysiikka)

- Tietoja meistä

- Uutiset

- Ota yhteyttä

-

- Kondensaattorit kodinkoneille

- Kondensaattorit virtalähteeseen

- Kondensaattorit LED-valaistukseen

- Kondensaattorit mobiili- ja DSL-laitteille

- Kondensaattorit autoihin ja ajoneuvoihin

- Kondensaattorit aurinkosähköinverttereille

- Tuulivoimaloiden kondensaattorit

- Uusiutuvan energian järjestelmien kondensaattorit

- Kondensaattorit induktiolämmitykseen

- Kondensaattorit lääketieteellisiin laitteisiin

- Kondensaattorit teolliseen ohjaukseen

- Kondensaattorit Power Electricille

- Kondensaattorit rautatieliikenteeseen

- Kondensaattorit Smart Gridille

- Kondensaattorit yliopistolle ja tutkimuslaitokselle (suuren energian fysiikka)

Verkkovalikko

- Kotiin

- Tuotteet

- Sovellukset

- Kondensaattorit kodinkoneille

- Kondensaattorit virtalähteeseen

- Kondensaattorit LED-valaistukseen

- Kondensaattorit mobiili- ja DSL-laitteille

- Kondensaattorit autoihin ja ajoneuvoihin

- Kondensaattorit aurinkosähköinverttereille

- Tuulivoimaloiden kondensaattorit

- Uusiutuvan energian järjestelmien kondensaattorit

- Kondensaattorit induktiolämmitykseen

- Kondensaattorit lääketieteellisiin laitteisiin

- Kondensaattorit teolliseen ohjaukseen

- Kondensaattorit Power Electricille

- Kondensaattorit rautatieliikenteeseen

- Kondensaattorit Smart Gridille

- Kondensaattorit yliopistolle ja tutkimuslaitokselle (suuren energian fysiikka)

- Tietoja meistä

- Uutiset

- Ota yhteyttä

Tuotteen Haku

Kieli

Poistu Valikosta

CBB11: n induktiivisen metalloituneen folion polypropeenikalvokondensaattorin käämitysprosessin ja jälkikäsittelyteknologian tutkimus

CBB11: n induktiivisen metalloituneen folion polypropeenikalvokondensaattorin käämitysprosessin ja jälkikäsittelyteknologian tutkimus

1. Metallisoidun kalvon tarkkuus käämitysprosessi ja eristävä dielektrinen kerros

Käämitysprosessi on keskeinen vaihe valmistusprosessissa CBB11 Induktiivinen metalloitunut foliopolypropeenikalvokondensaattori , ja sen laatu vaikuttaa suoraan kondensaattorin sähköiseen suorituskykyyn ja mekaaniseen stabiilisuuteen. Tämä prosessi edellyttää metalloitunutta kalvoa ja eristävä dielektrinen kerros, joka on vuorotellen haavoitettu tietyn rakenteen mukaan tiukan ja tasaisen lieriömäisen ytimen muodostamiseksi. Tämä prosessi vaatii erittäin suurta tuotantolaitteiden tarkkuutta, ja on tarpeen varmistaa, että kalvon jännitys käämitysprosessin aikana pysyy vakiona ja kohtalaisena. Liiallinen jännitys voi helposti aiheuttaa kalvon muodonmuutoksia tai metallikerroksen vaurioita, kun taas liian vähän jännitystä aiheuttaa käämin rakenteen löysä, mikä vaikuttaa kondensaattorin mekaaniseen lujuuteen ja sähköiseen suorituskykyyn.

Käämitysprosessin aikana kalvon kohdistusohjaus on myös ratkaisevan tärkeä. Jokaisen kalvon kerroksen on ylläpidettävä tarkkaa reunan kohdistusta, ja mikä tahansa pieni poikkeama voi aiheuttaa kondensaattorin sisällä olevan sähkökentän epätasaisen jakautumisen, mikä vaikuttaa sen kestävän jännitteen ja käyttöikäyn. Nykyaikaiset edistyneet tuotantolaitteet on yleensä varustettu tarkkaan valosähköisellä kohdistusjärjestelmällä, joka voi seurata ja säätää kalvon sijaintia reaaliajassa käämitysprosessin tarkkuuden varmistamiseksi. Samanaikaisesti käämitysnopeutta on myös valvottava huolellisesti. Liian nopea nopeus voi aiheuttaa kalvon stressin kertymistä, kun taas liian hidas nopeus vaikuttaa tuotannon tehokkuuteen.

Käämitysympäristön puhtautta ja lämpötilaa ja kosteutta ei pidä sivuuttaa. Puhdas ympäristö voi estää vieraiden hiukkasten rullaamisen kalvokerroksiin, kun taas sopiva lämpötila ja kosteus auttavat ylläpitämään kalvon mittakautta. Vain näiden tarkat kontrollit voidaan varmistaa, että haavan ydin on varmistettava, että sillä on tasainen ja tiheä rakenne, joka on hyvä perusta seuraaville prosesseille.

2. Kuuma puristusprosessi ja sen vaikutus ydinrakenteeseen

Haavan lieriömäinen ydin on muotoiltava kuumalla puristamisella, mikä on ratkaisevan tärkeä kondensaattorin rakenteen stabiloimiseksi. Kuuma puristusprosessi suoritetaan yleensä erityislaitteissa, ja ydinkalvon kerrosten välinen ihanteellinen sidostila saavutetaan tarkasti ohjattavan lämpötilan ja paineen avulla. Lämpötilan valinnassa on otettava huomioon polypropeenimateriaalin ominaisuudet, joiden on varmistettava riittävä pehmeneminen kerrosten välisen sidoksen saavuttamiseksi ja vältettävä liiallinen lämpötila, joka aiheuttaa materiaalien hajoamista tai metallikerroksen suorituskyvyn muutoksia.

Paineparametrien asettaminen vaatii myös varovaisuutta. Kohtalainen paine voi eliminoida käämitysprosessin aikana muodostuneet pienet aukot ja parantaa kerrosten välistä kosketusta, mutta liiallinen paine voi aiheuttaa kalvon muodonmuutoksia tai vahingoittaa metallikerroksen jatkuvuutta. Kuuma painatusaika on myös avainmuuttuja. On tarpeen varmistaa, että lämmön siirtämiseen ytimen sisäpuolelle on riittävästi aikaa, mutta sen ei pitäisi olla liian pitkä, jotta voidaan välttää tuotannon tehokkuuden vaikuttaminen.

Optimoitu kuumapuristusprosessi voi tehdä ytimestä vakaan kolmiulotteisen verkkorakenteen, mikä parantaa merkittävästi kondensaattorin mekaanista lujuutta ja mittakaavaa. Hyvä kuumapuristuskäsittely voi myös parantaa kalvokerrosten välistä lämpökosketusta, mikä edistää kondensaattorin lämmön hajoamista toiminnan aikana. Lisäksi tämä prosessi voi myös eliminoida käämitysprosessin aikana syntyneen sisäisen stressin ja vähentää stressin vapautumisen aiheuttamia suorituskyvyn muutoksia kondensaattorin käytön aikana.

3. Lopeta kasvojen elektrodin muodostumisprosessi ja tekniset kohdat

Kuuman puristuksen jälkeen ytimen on muodostettava luotettava elektrodiyhteys molemmille pääpinnoille, mikä yleensä saavutetaan metalliruiskuttamalla. Elektrodien muodostumisprosessilla on ratkaiseva rooli kondensaattorin alhaisen kosketusvastuksen ja hyvän virran johtamiskyvyn varmistamisessa. Ennen ruiskuttamista ytimen päätypinta on käsiteltävä oikein pinnan varmistamiseksi, että metallikerros voidaan kiinnittää tiukasti. Tähän sisältyy pääpinnan puhdistaminen mahdollisten epäpuhtauksien ja oksidikerrosten poistamiseksi, ja joskus pinta -alan lisäämiseksi tarvitaan lievää karhennusprosessia.

Metalliruiskutus suoritetaan yleensä lämmön suihkutustekniikalla, jossa sulat metallihiukkaset ruiskutetaan suurella nopeudella ytimen pääpinta. Suihkumateriaalin valinnan on harkittava sen johtavuutta, juotettavuutta ja yhteensopivuutta ohutkalvometallikerroksen kanssa. Metallikerroksen paksuutta on ohjattava ruiskutusprosessin aikana. Liian ohut voi lisätä kosketuskestävyyttä, kun taas liian paksu voi aiheuttaa mekaanista jännitystä tai lisätä tarpeettomia tilavuuksia.

Suihkutusprosessin on myös varmistettava, että metallikerros peittää koko pääpinnan tasaisesti, välttäen peittämättömät alueet tai epätasaiset paksuuden. Nykyaikaiset tuotantolinjat käyttävät usein pyörivää ruiskutustekniikkaa ytimen kiertämiseen vakiona nopeudella ruiskutusprosessin aikana tasaisen metallipinnoitteen saamiseksi. Suihkumisen jälkeen tarvitaan yleensä asianmukaista käsittelyä, kuten matalan lämpötilan hehkutusta, metallikerroksen koheesion ja tarttuvuuden parantamiseksi.

Korkealaatuisilla päätyelektrodeilla tulisi olla alhainen vastus, korkea mekaaninen lujuus ja hyvä ympäristöstabiilisuus luotettavien sähköliitännät ylläpitää kondensaattorin käyttöiän ajan. Tämän prosessin laatu vaikuttaa suoraan kondensaattorin vastaavaan sarjankestävyyteen (ESR) ja taajuusominaisuuksiin, ja se on yksi avainyhteydestä kondensaattorin korkean suorituskyvyn varmistamiseksi.

Iv. Virtava hoitoprosessi ja sen parantaminen kondensaattorin suorituskykyyn

Virtauskäsittely on erityinen prosessi induktiivisten metalloitujen foliopolypropeenikalvojen kondensaattorien valmistusprosessissa. Soveltamalla sähkökenttä, joka on korkeampi kuin nimellistyöjännite kondensaattorille ohjattavissa olosuhteissa, dielektrinen suorituskyky on optimoitu ja stabiloidaan. Tämä prosessi voi poistaa tehokkaasti mikroskooppiset viat, joita voi esiintyä polypropeenikalvossa, ja parantaa merkittävästi kondensaattorin luotettavuutta ja pitkäaikaista stabiilisuutta.

Virtausprosessin aikana jännitteen soveltaminen on noudatettava huolellisesti suunniteltua tehostusmenettelyä, yleensä käyttämällä hitaasti vaiheittaista lisäysmenetelmää, jotta kondensaattori voi sopeutua asteittain korkeaan sähkökentän lujuuteen. Käsittelyympäristön lämpötilan hallinta on myös erittäin tärkeä. Asianmukainen lämpötila voi edistää dielektrisen materiaalin molekyylirakenteen säätöä, mutta liian korkea lämpötila voi aiheuttaa muutoksia materiaalin ominaisuuksissa. Virtävän ajan on oltava riittävän pitkä hoitovaikutuksen varmistamiseksi, mutta sen ei pitäisi olla liian pitkä, jotta voidaan välttää tuotannon tehokkuuden vaikuttaminen.

Tieteellisesti suunniteltu energinen hoito voi aiheuttaa monia suorituskyvyn parannuksia: se voi "korjata" heikot kohdat dielektrisissä ja muodostaa vakaan eristysrakenteen näillä alueilla indusoimalla paikallista purkausta valvotuissa olosuhteissa; Tämä prosessi voi tasapainottaa sähkökentän jakauman dielektrisissä ja vähentää paikallisen kentän lujuuspitoisuusilmiötä; Virtävä hoito voi myös vakauttaa kondensaattorin kapasitanssiarvon ja vähentää parametrien ajelea seuraavan käytön aikana.

On syytä huomata, että energisoivan hoidon vaikutus on pysyvä, mikä voi pidentää merkittävästi kondensaattorin käyttöiän ja parantaa sen luotettavuutta ankarissa ympäristöissä. Vaikka tämä prosessi lisää valmistuskustannuksia ja aikaa, se on välttämätön avainvaihe korkealaatuisten kondensaattoreiden tuotantoon.

V. Käämitysprosessin ja jälkikäsittelyn laadunvalvontamenetelmät

Induktiivisten metalloivien foliopolypropeenikalvojen kondensaattorien käämitys- ja jälkikäsittelyprosessit saavuttavat odotetut tulokset, on määritettävä tiukka laadunvalvontajärjestelmä. Järjestelmän tulisi sisältää useita linkkejä, kuten online -havaitseminen, prosessien seuranta ja lopputuotteen testaus kattavan laadunvarmistusverkon muodostamiseksi.

Käämitysprosessissa kalvojännityksen ja kohdistuksen reaaliaikainen seuranta on perusedellytys. Edistyneet laitteet on yleensä varustettu tarkkaan antureilla ja palautejärjestelmillä, jotka voivat säätää prosessiparametreja reaaliajassa. Käämityksen ytimen poikkileikkausrakenne on myös säännöllisesti näytteillä ja tarkistaa käämityslaadun visuaalisen arvioimiseksi. Kuuma painosprosessi vaatii avainparametrien, kuten lämpötilan, paine ja ajan, seurantaprosessointiolosuhteiden yhdenmukaisuuden varmistamiseksi jokaiselle tuoteerälle.

Pinta -pintaelektrodin muodostumisprosessissa kosketusvastustestaus ja visuaalinen tarkastus käytetään yleisesti laadunvalvontamenetelmiä. Suihkutuslaatu voidaan arvioida näytteillä ja mittaamalla elektrodin johtavuus ja tarkkailemalla pinnoitteen tasaisuutta. Voimaloimaprosessi vaatii kunkin tuotteen prosessointiparametrien tallentamisen ja prosessointivaikutuksen varmentamisen kestävän jännitestien avulla.

Lopullisen laadun todentamisen tulisi sisältää avainparametritestit, kuten kondensaattorin kapasiteetti, häviökulma, eristysvastus ja kestävät jännitteen lujuuden. Tuotteiden suorituskyvyn arvioimiseksi kattavasti arvioitavat sovellukset, joilla on korkeat luotettavuusvaatimukset, ympäristötestejä ja kiihdytettyjä käyttöikokeita. Perustamalla täydellisen laadukkaan jäljitettävyysjärjestelmän kunkin kondensaattorin suorituskykytiedot voidaan yhdistää sen tuotantoprosessiparametreihin tarjoamalla tietojen tukea prosessien optimoinnille.

SUOSITTELUT TUOTTEET

-

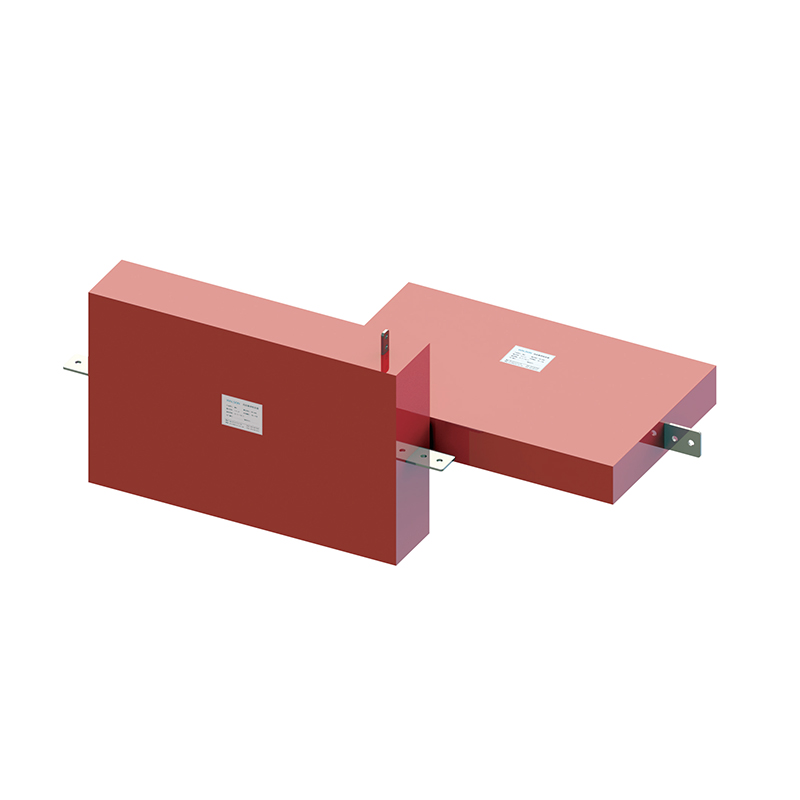

WPH seires korkeajännitepulssikondensaattori

Ominaisuudet: Eristetty kotelo, kuiva tyyppi ... Näytä lisää

-

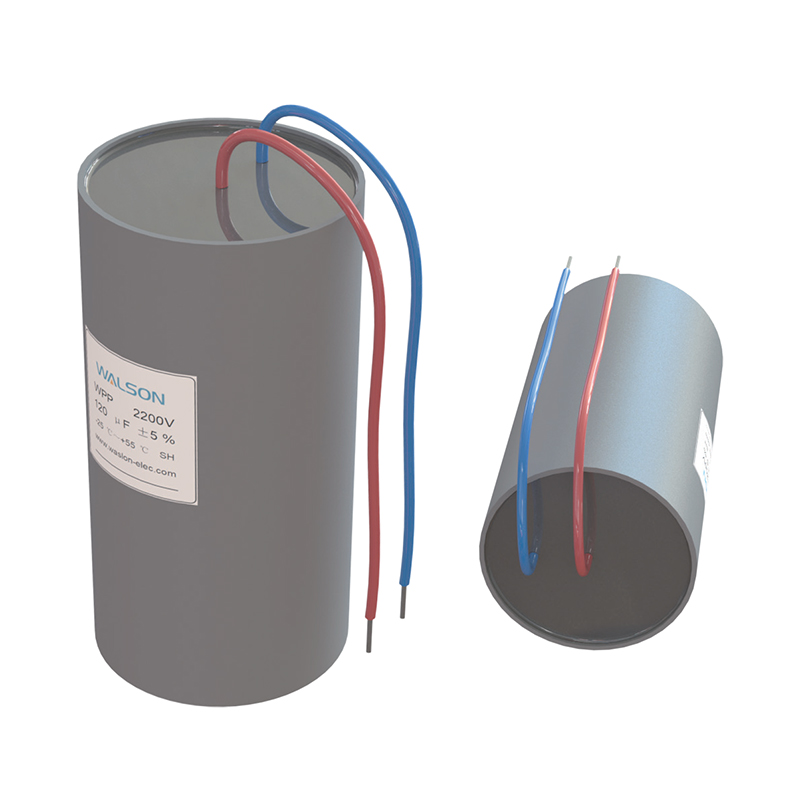

WPP-sarjan metalloitu polypropeenikalvopulssikondensaattori

Ominaisuudet: Kuiva kapseloitu sylinterimäisee... Näytä lisää

-

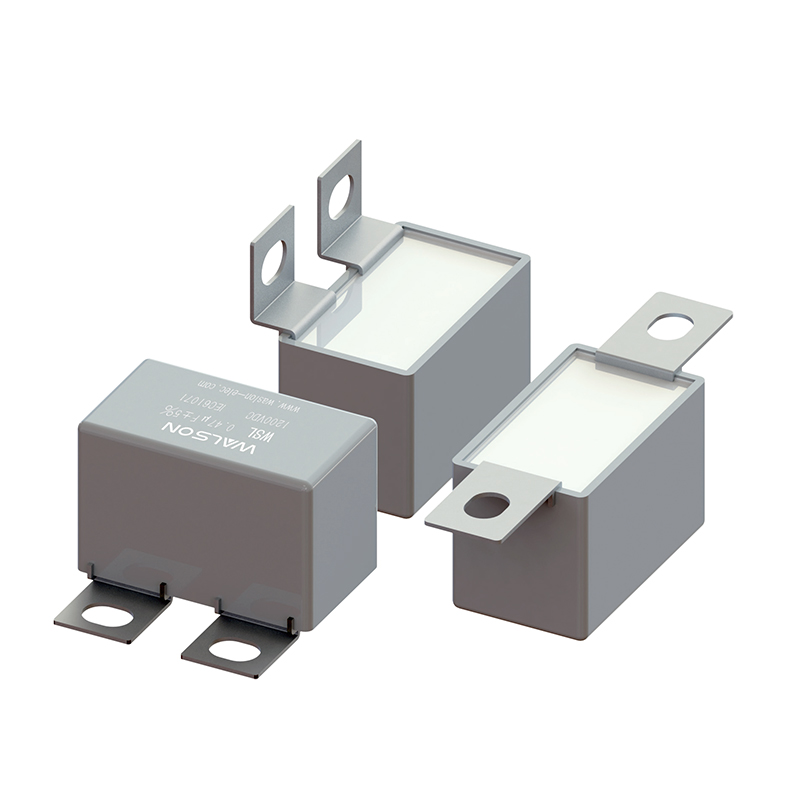

WSL-sarjan Snubber-kondensaattori IGBT:lle (Lug Terminals)

Ominaisuudet: Korkean lämpötilan kestävä PP-ka... Näytä lisää

-

WAS-sarjan suljettu yksi-/kolmivaiheinen AC-suodatinkondensaattori

Ominaisuudet: Metalloitu polypropeenikalvo kor... Näytä lisää

- Osoite: 22, Xingye Road, Changjing Town, Jiangyin, Wuxin kaupunki, Jiangsun maakunta

- Postinumero: 214104

- Puhelin: +86 - 138 1203 1188

- Puh: +86-0510-88719928-805

- Faksi: +86 - 0510 - 88719928

- Sähköposti: [email protected] / [email protected]

- Kotiin

- Tuotteet

- Sovellukset

- Kondensaattorit kodinkoneille

- Kondensaattorit virtalähteeseen

- Kondensaattorit LED-valaistukseen

- Kondensaattorit mobiili- ja DSL-laitteille

- Kondensaattorit autoihin ja ajoneuvoihin

- Kondensaattorit aurinkosähköinverttereille

- Tuulivoimaloiden kondensaattorit

- Uusiutuvan energian järjestelmien kondensaattorit

- Kondensaattorit induktiolämmitykseen

- Kondensaattorit lääketieteellisiin laitteisiin

- Kondensaattorit teolliseen ohjaukseen

- Kondensaattorit Power Electricille

- Kondensaattorit rautatieliikenteeseen

- Kondensaattorit Smart Gridille

- Kondensaattorit yliopistolle ja tutkimuslaitokselle (suuren energian fysiikka)

- Tietoja meistä

- Uutiset

- Ota yhteyttä

Tekijänoikeus ja kopiointi; Wuxi Walson Electronics Co., Ltd. Metalloitu kalvokondensaattori Kiinan valmistajat